تا قبل از به کارگیری فناوری لیزردر برش فلزات که بعدها به برش لیزری موسوم شد، در صنعت برای برش فلزات به ماشینهای پانچ و استامپ متکی بودند. با ظهور لیزرها در صنعت پردازش مواد، توانایی برش مواد با انرژی حرارتی پرتو لیزر به وقوع پیوست. کاربران اولین دستگاههای برش لیزری که با لیزرهای گازی CO2 کار میکردند، از افزایش قابلیتهای برش و بهبود کیفیت برش اطلاع یافتند. با این حال، صنعت پردازش مواد لیزری تمرکز خود را به لیزرهای فیبر نوری توان بالا برای سرعتهای برش بالاتر و کاهش هزینههای عملیاتی معطوف کرد، اما همچنان سازندگان کیفیت قطعه به دست آمده توسط لیزرهای گازی دیاکسید کربن روی مواد ضخیمتر را بهتر میدانستند. برای رفع این چالش فناوران به سمت و سوی شکلدهی پرتو لیزر فیبر برای افزایش قابلیتهای آن رفتند. در این مبحث جنبههای فنی پرتو لیزر بسیار مهم است و درک آن کمک شایانی در استفاده بهینه از لیزرهای فیبر در کاربردهای صنعتی برش لیزری دارد.

پرتو لیزر فیبر نوری در مقابل پرتو لیزر CO2

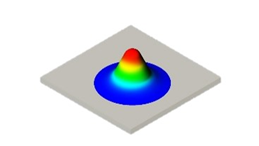

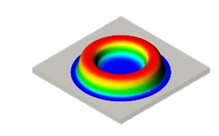

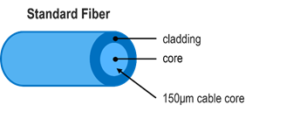

سرعت برش در لیزرهای فیبری نسبت به لیزرهای CO2 بسیار قابل توجه است. دلیل افزایش سرعت برش لیزر فیبر نوری در مقایسه با لیزر گازی با توان برابر، به دلیل حالت یا همان مد پرتو لیزر فیبر است. لیزرهای فیبر استاندارد در مد «00» کار میکنند که پرتو لیزر کاملی را تولید میکند. این پرتو از نظر فضایی کاملا متقارن و با چگالی توان بالا در مرکز پرتو است. از طرف دیگر لیزرهای CO2 در مد «01» کار میکنند که در آن چگالی توان زیادی در لبههای بیرونی پرتو است و مرکز چگالی توان کمتری دارد.

مد «00» در لیزر فیبری مد «01» در لیزر CO2

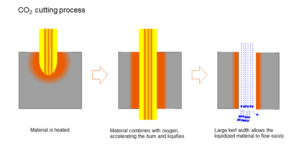

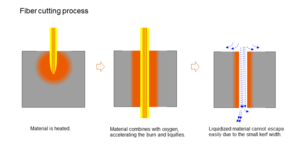

علاوه بر این، یک پرتو لیزر CO2 از نظر فیزیکی در مقایسه با لیزرهای فیبری استاندارد، قطر لکه بزرگتری دارد. درواقع قطر لکه لیزر CO2 حدود 3 برابر قطر لکه لیزر فیبری است. به همین علت پرتو لیزر فیبر استاندارد تقریباً 10 برابر متمرکز تر است که گزینه مطلوب جهت برش صفحات فلزی نازک است. اما هنگام برش حرارتی روی مواد ضخیم تر، چالشی ایجاد میکند؛ زیرا چگالی توان بالا در یک نقطه کوچک، منجر به عرض بسیار باریک در برش میشود. در مواد ضخیم، از گاز کمکی برای دریافت حجم بالایی از مواد مذاب از طریق یک پهنای باریک استفاده میشود اما به هرحال این چالش موجب کاهش سرعت و کاهش کیفیت قطعه میشود. از این رو لیزر CO2 برای برش مواد ضخیم دارای کیفیت بالاتری است. اما به کمک فناوری شکلدهی پرتو نیز میتوان بر این چالش غلبه کرد و از مزایای لیزر فیبر نوری بهره برد. در شکلهای زیر تفاوت برش لیزر فیبر با لیزر گازی دیاکسید کربن مقایسه شده است.

کنترل پرتو در لیزر فیبر

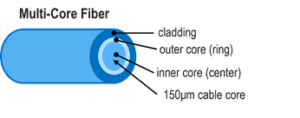

با تغییر صنعت پردازش مواد و استفاده از لیزرهای فیبر نوری، بسیاری از کاربران به ناچار دسترسی به فناوری برش لیزرهای CO2 را از دست دادند. به همین دلیل، تولیدکنندگان لیزر شروع به جستجوی راههایی برای دستکاری لیزر فیبر به منظور تولید پرتویی مشابه لیزر CO2 اما با منبع لیزر فیبر کردند. به کمک دانش اپتیک و مهندسی آن، بزرگتر کردن پرتو لیزر فیبر طی فرآیندی به نام «collimation»، به آسانی قابل دسترس بود و در نتیجه یک لکه با قطر مناسب تولید شد که همان پهنای لیزر گازی را دارا بود. اما هنوز مد لیزر فیبر هنوز هم همان مد 00 است. در اینجا فناوران با کمک فناوری شکلدهی پرتو اختصاصی توانستند انرژی را از طریق کابل فیبر نوری اما در قالب چند هستهای ارائه کنند. با استفاده از این فناوری جدید و به کارگیری فیبرهای فعال چند هستهای، کاربران میتوانند تصمیم بگیرند که چه مقدار توان در مرکز و چه مقدار در لبههای بیرونی پرتو قرار گیرد. چندین هسته در کابل فیبر نوری امکان انتخاب و جابجایی چگالی توان پرتو در هر هسته را فراهم میکند و قابلیت تغییر مد پرتو لیزر را به کاربر میدهد. با استفاده از این فناوری قابلیت تولید لیزر فیبری با مد 01 وجود دارد و چالش برش مواد ضخیم را حل میکند. این همان فناوری V-BPP است که مخفف «Variable Beam Parameter Product» است که اغلب به عنوان شکل دهی پرتو از آن یاد می شود.

در واقع در برش صفحه ضخیم، مد 01 برای دستیابی به کیفیت برش حیاتی است. حلقه بیرونی برش اولیه را ایجاد میکند که در اثر پهنای ضخیم ایجاد شده، جریان مواد مذاب خوبی ایجاد میکند. پس از برش اولیه با حلقه بیرونی، هسته مرکزی میتواند

لبه تمیزی را ارائه دهد که کیفیت بالای برش را به دنبال دارد. همه این ویژگیها بر خلاف لیزر گازی CO2، اکنون بدون کاهش سرعت برش امکان پذیر است.

برای کاربردهای فولاد ضد زنگ نازک، فولاد نرم نازک یا آلومینیوم نازک، یک قطر پرتو کوچکتر با چگالی توان بالاتر در هسته مرکزی ایده آل است، که همان مد 00 است. اما برای مواد ضخیم و سنگین لازم است که قطر پرتو به طور قابل توجهی بزرگتر باشد. به عنوان مثال، برش فولاد ملایم 1 اینچی با اکسیژن با مد 00 کیفیت مطلوبی نخواهد داشت. در یک لیزر فیبر سنتی، پرتویی که از لیزر به بیرون هدایت می شود دارای یک قطر ثابت است. در حالی که قطر پرتو را میتوان از طریق فناوری نازلهای تنظیم شونده و یا فناوری V-BPP افزایش داد.

با استفاده از V-BPP، کاربران نه تنها قطر پرتو اندازه متفاوتی را به ژنراتور میدهند، بلکه توانایی تغییر چگالی توان در پروفایل لکه لیزر را نیز دارند. برای فولاد ملایم 0.250 اینچی با استفاده از V-BPP، تمام گرما به هسته مرکزی پرتو هدایت می شود و قطر نسبتاً کوچک است. هنگام برش مواد ضخیم تر، قطر پرتو همراه با تغییر مشخصات حرارتی افزایش مییابد.

در ابتدا، نازلها یا همان سرهای برش لیزر فیبر فقط از یک لنز با یک فاصله کانونی استفاده میکردند. تکنولوژی پیشرفته نازلها آن را تغییر داد. اکنون بسیاری از لیزرهای فیبر دارای سرهای برش پیچیده با چند لنز، فوکوس خودکار و کنترل قطر پرتو هستند. این عملکرد پیشرفته سر برش به سازندگان اجازه میدهد تا تقریباً هر مادهای را با هر ضخامتی بر روی یک لیزر فیبر واحد پردازش کنند. این فناوری امروزه با کمک فیبرهای نوری چندهستهای و نازلهای قابل تنظیم پیشرفته، در دسترس است و کابران با توجه به نیاز خود میتوانند پرتوهای با توان بزرگتر از 4کیلووات با ویژگیهای مد نظر خود را تولید کنند. این یکی از ویژگیهای منحصربه فرد لیزرهای فیبر نوری در صنعت مدرن برش لیزری است.