جوشکاری اساساً به معنای اتصال قطعات با گرم کردن مرزهای آنها است، به طوری که در فصل مشترک ذوب شوند (یا حداقل نرم شوند) و سپس انجماد منجر به همجوشی و تشکیل یک اتصال پایدار میشود. در بسیاری از موارد، هیچ ماده پرکننده اضافی اعمال نمیشود. بنابراین، قطعاتی که قرار است به یکدیگر جوش داده شوند باید کاملاً به هم متصل شوند. با این حال، فرآیندهای جوشکاری نیز با استفاده از مواد پرکننده اضافی، به عنوان مثال به صورت پودر یا سیم وجود دارد. چنین مواد پرکننده ای به کاربر اجازه میدهد تا با شکاف اولیه کمی گستردهتر و احتمالاً با آماده سازی دقیقتر قطعات، جوشکاری را انجام دهد.

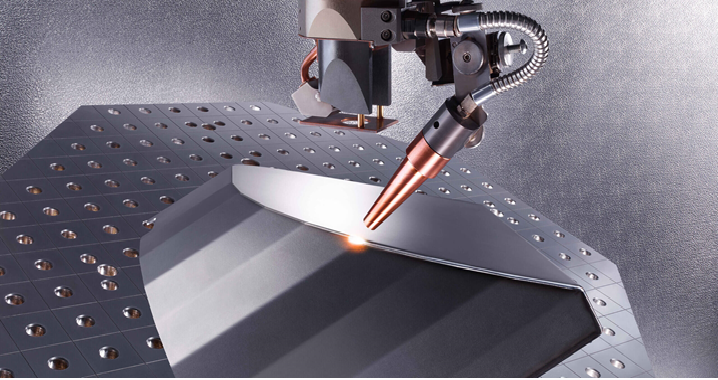

در جوشکاری لیزری (جوشکاری با پرتو لیزر)، گرمایش با جذب نور لیزر انجام میشود که به صورت پرتو لیزر به محل کار برخورد میکند. اغلب تابش لیزر (معمولاً نور مادون قرمز) در حین حرکت آهسته پرتو یا قطعه کار، پیوسته است اما گاهی اوقات از پالسهای لیزری نیز استفاده می شود. جوشکاری لیزری یکی از مهمترین تکنیکهای پردازش مواد صنعتی است. میتوان آن را برای انواع فلزات اعمال کرد. اگرچه همه فلزات مهم تکنولوژیکی برای جوشکاری مناسب نیستند. در برخی از مواد ایجاد درزهایی با کیفیت بالا با محدودیت مواجه است که بهبود آن حتی با فرآیندهای بهینه شده نیز دشوار است.

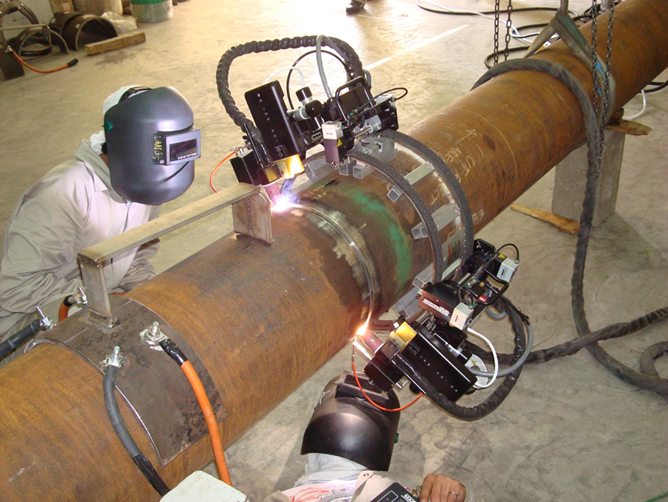

فرآیندهای جوشکاری لیزری را می توان برای مواد مختلف دیگر مانند پلیمرها، عمدتاً ترموپلاستیکها نیز اعمال کرد. هندسههای مختلف جوشکاری ممکن است با مزایا و معایب خاص همراه باشد. به عنوان مثال از نظر آماده سازی، دسترسی و پایداری مکانیکی به دست آمده، ممکن است به سادگی قطعات فلزی رو به روی هم، یا با مقداری همپوشانی، پس از خم کردن وجهها یا در زاویه 90 درجه به هم متصل شوند. در شرایط دیگر، جوشکاری روی قطعات استوانهای با درز مسیر بسته اعمال می شود. جوشکاری لیزری اغلب با سایر فرآیندهای لیزری مانند برش لیزری و علامتگذاری لیزری ترکیب میشوند.

مزایای جوشکاری لیزری

مزایای معمول جوشکاری لیزر (در مقایسه با روشهای جوشکاری سنتی) به شرح زیر است:

- درزهای تمیز و باریکی به دست میآید، به طوری که با پسپردازش کمتر، نتایج با کیفیت بالا به دست میآید.

- منطقه متاثر از گرما میتواند به طور قابل توجهی باریکتر باشد.

- نسبتهای تصویر بالا (نسبت عمق به عرض) امکان پذیر است.

- جوش لیزری را میتوان در موارد دشوار با خطوط پیچیده یا ترکیبی از مواد مختلف اعمال کرد.

- جوش لیزری برای ادغام در ماشین آلات خودکار بسیار مناسب است.

انواع جوشکاری لیزری

- جوشکاری از طریق هدایت گرمایی

در این نوع جوش لیزری که به «جوشکاری هدایت یا جوشکاری رسانایی» معروف است، جذب نور لیزر بیشتر در نزدیکی سطح اتفاق میافتد و گرما از طریق هدایت گرمایی فلز، به محیط اطراف منتقل می شود. در نتیجه، عرض جوش پس از اتصال، شبیه به عمق آن، یا کمی گسترده تر است. با شدت نوری نسبتاً بالا میتوان جوشکاری رسانایی انجام داد. با این روش، عمق جوش کاملا محدود است، اما کافی است. به عنوان مثال برای اتصال ورقهای فلزی نه چندان ضخیم. به طور معمول، عمق جوش بین 0.3 میلی متر تا 3 میلی متر برای فلزات است. علاوه بر ذوب فلز، تبخیر کمی نیز وجود دارد اما تولید ضعیف بخار و رسوب مواد فقط روی سطح ورودی است. مقداری ناحیه تحت تاثیر حرارت در اطراف جوش ممکن است وجود داشته باشد که به معنای کاهش کیفیت جوش است اما با پردازش ثانویه قابل برطرف شدن است.

در جوشکاری رسانایی، اتلافهای قابل توجهی در توان لیزر با انعکاس در سطح فلز دارد. به عنوان مثال، 30 درصد از توان فرودی لیزر CO2 روی سطح فولادی جذب میشود و البته فقط از آن قسمت میتوان برای فرآیند جوشکاری استفاده کرد. در شرایط دیگر، راندمان جذب میتواند حتی کمتر باشد. جذب غیرعادی قابل ملاحظه، همانطور که در فرآیندهای دیگر مانند برش لیزری رخ میدهد، معمولاً به دلیل شرایط متوسط فرآیند نمیتواند به دست آید.

- جوشکاری سوراخ کلید (جوشکاری عمیق)

جوش عمیق ناشی از مزایای استفاده از لیزر در جوشکاری است. درواقع ایجاد جوش عمیق با روش های جوش قوس الکتریکی و یا حتی جوش رسانایی لیزری غیر ممکن است. با اعمال شدت لیزر به طور قابل توجهی بالاتر، میتوان به جوشکاری سوراخ کلید که به آن جوش لیزری با نفوذ عمیق یا به طور خلاصه جوشکاری عمیق نیز میگویند، دست پیدا کرد. به طور معمول، یک شدت بالای لیزر برای نفوذ عمیق نیاز است. برای مثال، میتوان یک پرتو 1 کیلوواتی را روی نقطهای با شعاع پرتو 0.12 میلیمتر متمرکز کرد که منجر به 22 کیلووات بر میلیمتر مربع میشود. (در این صورت شدت در مرکز پرتو حتی دو برابر بیشتر میشود، اگر پرتو گوسی باشد). در چنین شرایطی، فلز ذوب شده به قدری گرم میشود که بخشی از مواد شروع به تبخیر شدن میکند. در نتیجه، یک مویرگ بخار (به نام سوراخ کلید) تشکیل میشود که می تواند به سمت پایین تا عمق قابل توجهی منتشر شود و یک ستون (ابر بخار داغ) در بالای محل جوش پدید آورد.

سوراخ کلید ممکن است بیش از 10 برابر (حتی حدود 100 برابر) قطر پرتو به مواد برسد. بنابراین، ورقهای فلزی ضخیمتری را میتوان نسبت به جوش رسانایی که اصطلاح جوشکاری عمیق را توجیه میکند، جوش داد. سوراخ کلید را می توان با فشار بخار بالا باز نگه داشت، که در برابر نیروهای گرانشی و کشش سطحی عمل میکند، که می تواند آن را با مذاب ببندد.

هنگام استفاده از لیزری که در ناحیه طیفی 1 میکرومتری ساطع میشود (به عنوان مثال یک لیزر حالت جامد معمولی)، تابش آن میتواند در امتداد سوراخ کلید با تلفات نوری نسبتاً ضعیف منتشر شود. با این حال، این فرآیند با نور لیزر CO2 نیز به خوبی کار میکند، که طول موج بسیار بیشتری دارد که منجر به جذب قابل توجهی در کانال بخار میشود. سپس بخار بسیار داغ میشود (به شدت در رنگ آبی میدرخشد) و انرژی را با تابش حرارتی و همرفت به طرفین منتقل می کند.

جوشکاری سوراخ کلید، هم با لیزرهای حالت جامد مانند لیزرهای فیبری و هم با لیزرهای گازی، راندمان جذب قابل ملاحظهای را ممکن میسازد. در هر صورت، میتوان به جذب کاملاً کارآمد تابش لیزر دست یافت. اغلب در حد 80٪ تا 90٪. ممکن است هنوز انعکاس اساسی نور لیزر در فلز وجود داشته باشد، اما اگر انعکاس آن در داخل سوراخ کلید باشد، تابش به سایر قسمتهای فلزی هدایت میشود که میتوانند دوباره تا حدی جذب شوند. در اصل، فرار تشعشعات به فضای آزاد دیگر چندان آسان نیست.

فرآیندهای فیزیکی درگیر در جوشکاری سوراخ کلید بسیار پیچیده است. آنها شامل جنبههایی مانند جذب تشعشع (اما با هندسه سطح ویژه، مواد ذوب شده و تبخیر شده، جذب غیرعادی، تا حدی به دلیل جذب معکوس برمسترالونگ)، جریان مذاب و بخار ناشی از فشار شدید بخار، کشش سطحی، یونیزاسیون، هدایت گرما، تابش گرمای پلاسما، و … است. مشاهده دقیق ناحیه جوش به تنهایی بینش کافی را ارائه نمیدهد. جزئیات فرآیندهای مختلف میتواند برای جوشکاری با لیزرهای حالت جامد فیبری در ناحیه طیفی 1 میکرومتر، در مقایسه با فرآیندهای مبتنی بر لیزرهای CO2 در طول موج 10.6 میکرومتر، بهطور قابل ملاحظهای متفاوت باشد. تکنیک های بسیاری متناسب با کاربرد جوش لیزری استفاده میشود تا کیفیت و کارایی آن را بالا ببرد. از جمله تکنیک های ضروری جهت جلوگیری از اکسیداسیون و یا حفظ نازل اپتیکی از آلودگی بخارهای فلز، استفاده از گازهای بی اثر مانند آرگون است که در کیفیت جوشکاری لیزری تاثیر زیادی دارد. از تکنیک های دیگر مانند جوش چند پرتویی و یا جوشکاری از فاصله دور (کمتر از 1 متر) و یا ترکیب دو یا چند فرایند جوشکاری همراه با لیزر (جوشکاری هیبریدی) نیز استفاده میشود.

در اکثر موارد از لیزر مادون قرمز استفاده میشود. عملیات موج پیوسته در بسیاری از موارد مناسب است، اگرچه لیزرهای پالسی در برخی از کاربردهای جوشکاری استفاده می شود. به ویژه برای ماشین آلات سنگین، لیزرهای توان بالای CO2 هنوز به طور گسترده استفاده می شود. با این حال، لیزرهای حالت جامد پمپ شده با دیود، ابتدا به شکل لیزرهای حجیم و بعداً به طور فزایندهای به عنوان لیزرهای فیبر، اهمیت بیشتری پیدا کرده اند. کارایی لیزرهای فیبر و سهولت در نگهداری و استفاده آن در ماشینهای هوشمند جوشکاری، صنعت مدرن را به استفاده از این لیزرها به شدت علاقه مند کرده است.

کیفیت بالای پرتو لیزر گاهی اوقات سودمند است، به ویژه زمانی که فوکوس زدایی قویتری مورد نیاز است. با این حال، جالب است که بهترین نتایج پردازش همیشه با بهترین کیفیت پرتو به دست نمیآید. مواردی وجود دارد که جوشکاری عمیق به طور ایدهآل کار نمیکند، زیرا انتقال انرژی کافی به دیوارههای سوراخ کلید وجود ندارد. به غیر از کاهش کیفیت پرتو، میتوان گزینههای دیگری مانند استفاده از اسکنر لیزری برای چرخش سریع پرتو در امتداد یک دایره کوچک را نام برد که به طور موثر قطر پروفایل شدت متوسط را افزایش میدهد. همچنین شکل دهی پرتو به ویژه در لیزرهای فیبری نیز بسیار سودمند است تا بتوتن متناسب با آن کیفیت جوش بالاتری در شرایطط مختلف ایجاد کرد.